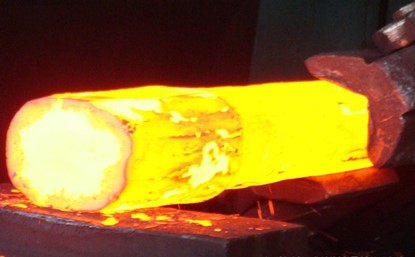

फोर्जिंग प्रक्रियेत, अस्वस्थता म्हणजे वर्कपीसची उंची संकुचित करून त्याचा व्यास वाढवण्यासाठी त्याचे विकृतीकरण. अस्वस्थ करण्यात एक गंभीर पॅरामीटर आहेउंची-ते-व्यास गुणोत्तर (एच/डी गुणोत्तर), जे अंतिम उत्पादनाची गुणवत्ता आणि प्रक्रियेची व्यवहार्यता निश्चित करण्यात महत्त्वाची भूमिका बजावते. उंची-ते-व्यास गुणोत्तर हे विकृतीकरण नियंत्रित आणि एकसमान राहते याची खात्री करण्यासाठी वापरले जाते, बकलिंग, क्रॅकिंग किंवा सामग्रीचे बिघाड यासारख्या समस्यांना प्रतिबंधित करते.

उंची-ते-व्यास गुणोत्तर काय आहे?

उंची-ते-व्यास गुणोत्तर (H/D गुणोत्तर) हे वर्कपीसची उंची (किंवा लांबी) आणि फोर्जिंग करण्यापूर्वी त्याचा व्यास यांच्यातील गुणोत्तर आहे. हे गुणोत्तर त्रासदायक प्रक्रियेद्वारे सामग्री किती विकृत होऊ शकते हे परिभाषित करण्यात मदत करते. सामान्यतः, गुणोत्तर जितके लहान असेल तितकी अस्वस्थ करणारी प्रक्रिया अधिक व्यवहार्य बनते कारण लहान, जाड साहित्य बकलिंग किंवा विकासशील दोषांशिवाय अधिक संकुचित शक्तींना तोंड देऊ शकते.

उदाहरणार्थ, कमी एच/डी गुणोत्तर, जसे की 1.5:1 किंवा त्याहून कमी, एक ठळक वर्कपीस दर्शवते, जे अस्थिरतेच्या महत्त्वपूर्ण जोखमींशिवाय उच्च संकुचित भार हाताळू शकते. दुसरीकडे, 3:1 किंवा अधिक सारख्या उच्च गुणोत्तरासाठी अधिक काळजीपूर्वक विचार करणे आवश्यक आहे, कारण वर्कपीसमध्ये विकृती दोष होण्याची अधिक शक्यता असते.

इष्टतम एच/डी गुणोत्तर कसे ठरवायचे?

आदर्श एच/डी गुणोत्तर अनेक घटकांवर अवलंबून असते, ज्यामध्ये भौतिक गुणधर्म, फोर्जिंग दरम्यान सामग्रीचे तापमान आणि आवश्यक विकृतीची डिग्री यांचा समावेश होतो. अस्वस्थ होण्यासाठी इष्टतम एच/डी गुणोत्तर निर्धारित करण्यासाठी येथे मुख्य पायऱ्या आहेत:

- साहित्य गुणधर्म: भिन्न सामग्री भिन्न संकुचित शक्ती आणि लवचिकता प्रदर्शित करते. ॲल्युमिनिअमसारखी मऊ सामग्री क्रॅक न करता अधिक विकृती सहन करू शकते, तर उच्च-कार्बन स्टीलसारख्या कठिण सामग्रीला जास्त ताण टाळण्यासाठी कमी एच/डी प्रमाण आवश्यक असू शकते. सामग्रीचा प्रवाह ताण, म्हणजे, सामग्रीला प्लास्टिकच्या रूपात विकृत करणे सुरू ठेवण्यासाठी आवश्यक असलेला ताण विचारात घेणे आवश्यक आहे.

- तापमान परिस्थिती: हॉट फोर्जिंग सामान्यत: तापमानात केले जाते जे सामग्रीची लवचिकता सुधारते आणि आवश्यक शक्ती कमी करते. उच्च तापमान मोठ्या विकृतीस परवानगी देते, जे जास्त उंची-ते-व्यास गुणोत्तराला परवानगी देते. कोल्ड फोर्जिंगसाठी, काम कडक होणे आणि क्रॅक होण्याच्या जोखमीमुळे एच/डी प्रमाण कमी ठेवले पाहिजे.

- विकृतीची पदवी: आवश्यक विकृतीचे प्रमाण ही आणखी एक महत्त्वाची बाब आहे. उंचीमध्ये लक्षणीय घट आवश्यक असल्यास, कमी एच/डी गुणोत्तराने सुरुवात करणे फायदेशीर आहे याची खात्री करण्यासाठी वर्कपीस दोषांशिवाय आवश्यक कॉम्प्रेशनमधून जाऊ शकते.

- दोष टाळणे: एच/डी गुणोत्तर ठरवताना, कम्प्रेशन दरम्यान सामग्री दुमडली जाते किंवा सुरकुत्या पडते तेव्हा बकलिंगसारखे दोष टाळणे आवश्यक आहे. बकलिंग टाळण्यासाठी, सामान्य अपसेट फोर्जिंगसाठी 2:1 पेक्षा कमी प्रारंभिक एच/डी गुणोत्तर वापरणे हा एक सामान्य नियम आहे. याव्यतिरिक्त, घर्षण कमी करण्यासाठी आणि एकसमान विकृती सुनिश्चित करण्यासाठी स्नेहन आणि योग्य डाय डिझाइन महत्त्वपूर्ण आहेत.

व्यावहारिक उदाहरण

स्टीलच्या बेलनाकार बिलेटला अस्वस्थ करण्याच्या प्रकरणाचा विचार करा. बिलेटची सुरुवातीची उंची 200 मिमी आणि व्यास 100 मिमी असल्यास, एच/डी गुणोत्तर 2:1 असेल. जर सामग्री तुलनेने मऊ असेल आणि गरम फोर्जिंगचा वापर केला असेल, तर हे प्रमाण स्वीकार्य असू शकते. तथापि, जर कोल्ड फोर्जिंग वापरले जात असेल, तर H/D गुणोत्तर कमी करण्यासाठी उंची कमी करणे अपसेटिंग प्रक्रियेदरम्यान बकलिंग किंवा क्रॅकिंग टाळण्यासाठी आवश्यक असू शकते.

निष्कर्ष

अपसेटिंगमधील उंची-ते-व्यास गुणोत्तर हा फोर्जिंगचा एक मूलभूत पैलू आहे जो प्रक्रियेचे यश निश्चित करतो. सामग्रीचे गुणधर्म, तापमान आणि विकृती आवश्यकता यांचे काळजीपूर्वक मूल्यांकन करून, उच्च-गुणवत्तेचे, दोष-मुक्त बनावट घटकांचे उत्पादन सुनिश्चित करून, इष्टतम गुणोत्तर स्थापित केले जाऊ शकते.

पोस्ट वेळ: सप्टेंबर-18-2024